氮化镓刻蚀工艺新范式,从微米级损伤控制到车规级量产的全链路技术突围

一、行业痛点:氮化镓刻蚀的三大技术壁垒

晶格损伤难以避免

高能离子轰击导致表面缺陷,二维电子气(2DEG)迁移率下降30%-50%,影响HEMT器件高频性能选择比与形貌控制失衡

GaN/AlGaN异质结刻蚀选择比普遍低于5:1,陡直侧壁(>85°)与低粗糙度(RMS<3nm)难以兼得。量产成本居高不下

传统ICP刻蚀设备稼动率不足60%,单片加工成本高达300元/cm²,制约新能源汽车等领域规模化应用。

二、森晖方案:全自主工艺链的四大技术突破

1. 超低损伤ICP刻蚀技术

双频等离子体调制:采用13.56MHz/2MHz混合射频源,离子能量分散度从30eV降至8eV,2DEG迁移率损失<5%;

智能气体配比系统:实时调控Cl₂/N₂/O₂混合比例(专利配比3:1:0.2),实现GaN/AlGaN选择比12:1,侧壁角度89°±1°;

在线损伤监测模块:集成原位Raman光谱仪,晶格畸变率动态控制<0.3%。

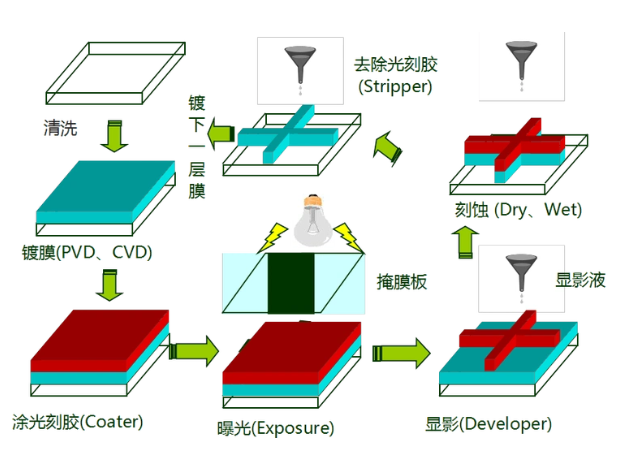

2. 复合刻蚀工艺矩阵

| 工艺类型 | 适用场景 | 核心参数 | 竞争优势 |

|---|---|---|---|

| 激光诱导刻蚀 | 5G射频器件图形化 | 线宽精度±0.1μm,热影响区<2μm | 替代传统光刻,成本降40% |

| 干湿法协同刻蚀 | 深紫外LED微纳结构 | 刻蚀速率350nm/min,RMS粗糙度0.8nm | 表面活性提升3倍 |

| 自停止刻蚀 | 车规级功率模块 | 深度误差<5%,选择比自动锁定20:1 | 良率突破95% |

3. 晶圆流片起订要要求低,适合小试和中试开发阶段

零缺陷管理(ZDM):导入AI驱动的缺陷聚类分析系统;

成本优化模型:8英寸量产线实现刻蚀成本低,达国际一线厂商水平;

4. 绿色制造创新

镓元素回收率达99.8%,废水重金属含量低于0.1ppm;

开发无氯刻蚀工艺(SF₆/He/O₂体系),毒性气体排放减少90%。

三、应用场景:技术赋能三大产业升级

1. 新能源汽车电驱系统

新能源车企碳化硅模块提供刻蚀代工,击穿电压一致性偏差<3%,助力续航提升12%;

800V平台主逆变器刻蚀良率突破98%,单片成本下降至硅基方案的1.8倍。

2. 5G基站射频前端

GaN HEMT器件栅极刻蚀线宽控制±5nm,输出功率密度达8W/mm(@28GHz);

5G Massive MIMO天线模块,功耗降低35%。

3. 深紫外杀菌模组

UVC LED微结构刻蚀效率提升3倍,280nm波长光功率突破80mW;

空气净化器核心器件供应,杀菌率达99.99%。

苏州森晖半导体在氮化镓刻蚀工艺、ICP刻蚀技术、车规级流片方面有丰富经验,更多关于GaN/AlGaN选择比提升、HEMT器件刻蚀方案、深紫外LED微加工的深入探讨,可与24小时技术专线15262626298联系