硅基氮化镓外延工艺,从材料创新到产业化落地的全链路解析

一、技术优势:硅基氮化镓为何成为行业焦点?

硅基氮化镓(GaN-on-Si)外延技术通过 低成本硅衬底 实现高性能氮化镓器件的量产,兼具以下核心优势:

成本优势:硅衬底价格仅为碳化硅衬底的1/20,且支持8-12英寸大尺寸晶圆生产,单晶圆器件数量提升3倍。

工艺兼容性:与传统CMOS工艺兼容,可复用现有硅基半导体产线设备,降低产线改造投入。

性能均衡性:通过缓冲层设计(如AlN隔离层、梯度AlGaN层),补偿硅与氮化镓的晶格失配(晶格失配率16.9%),实现位错密度<1×10⁸/cm²的高质量外延层。

二、核心工艺挑战与创新解决方案

1. 晶格与热失配管理

行业痛点:硅与氮化镓热膨胀系数差异导致冷却过程产生拉应力,外延层易开裂。

技术突破:

采用 双层氮化铝掩膜层 :第一层低温生长(400-800℃)形成柱状结构,第二层高温生长(900-1050℃)压缩间距,引导位错向侧壁湮灭,穿透位错减少90%3。

梯度缓冲层设计 :通过Al组分渐变的AlGaN层逐步释放应力,实现无裂纹外延生长。

2. 金属污染控制

镓元素反扩散:硅衬底在高温MOCVD工艺中易与镓反应,生成导电沟道。

创新工艺:

PECVD低温沉积AlN隔离层:在硅表面形成致密阻挡层,抑制镓渗透,漏电流降低至<1μA/mm²。

原位等离子体清洗:刻蚀后通入O₂/CF₄混合气体,清除腔体内残留金属污染物,设备稼动率提升30%。

3. 大尺寸外延均匀性优化

8英寸工艺突破:通过多区温度场调控与气流动力学优化,外延层厚度不均匀性<±3%,达到车规级一致性要求。

三、产业化应用场景与商业价值

| 应用领域 | 技术需求 | 典型方案 | 经济价值 |

|---|---|---|---|

| 新能源汽车电驱 | 1200V高压耐受 | 全SiC模块替代方案 | 续航提升10%,成本降低40% |

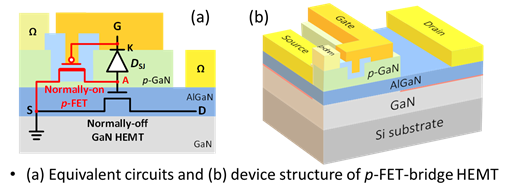

| 5G基站PA器件 | 高频低损耗 | SiC基GaN HEMT | 功耗降低30%,市占率>60% |

| 快充电源芯片 | 高功率密度 | 650V GaN FET集成方案 | 体积缩小50%,效率>95% |

| 深紫外LED | 275nm以下波长发射 | Micro-LED巨量转移技术 | 杀菌效率提升3倍 |

四、行业趋势:三大方向驱动技术迭代

大尺寸晶圆量产:

2025年8英寸硅基氮化镓外延片产能将突破50万片/年,成本降至$800/片。

降本增效技术:

硅基再生工艺:通过溴化氢高温分解(1300-1350℃)剥离报废外延片,硅衬底重复利用率>80%。

二维材料掩膜层:采用石墨烯/氮化硼作为缓冲层,减少AlN层厚度,外延生长速率提升20%。

智能化工艺开发:

AI驱动的TCAD仿真:优化MOCVD工艺参数组合,开发周期从6个月缩短至4周。

五、国产化机遇与竞争格局

技术壁垒突破:

东莞中镓半导体已实现6英寸外延片量产,位错密度达国际一流水平。

西安电子科技大学研发双层掩膜技术,外延层开裂率<0.1%。

产业链生态建设:

华为哈勃投资天岳先进,布局从衬底到封装的IDM模式;

三安光电长沙基地投产,规划年产能30万片8英寸外延片

硅基氮化镓外延技术正以“低成本+高性能”的双重优势重塑第三代半导体产业格局。随着8英寸产线普及与缺陷控制技术的突破,2025年有望成为国产替代的规模化落地元年。

更多关于8英寸硅基氮化镓外延片、车规级氮化镓器件、深紫外LED外延技术等问题,可以联系苏州森晖半导体晶圆流片厂家。